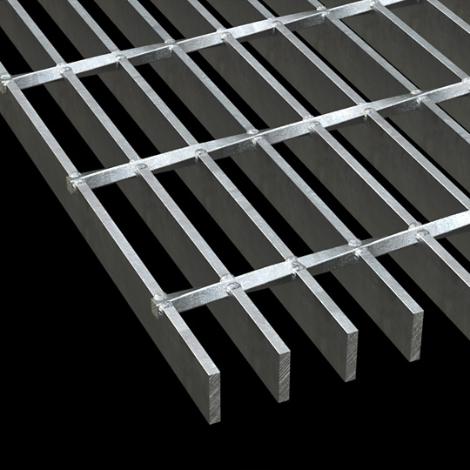

در این مقاله درباره ی روش های تولید و ساخت گریتینگ با یکدیگر گفتگو خواهیم کرد. شبکه توری متشکل از عناصر فلزی است که به صورت طولی و جانبی در کنار هم قرار گرفته اند و به آن گریتینگ می گویند. در زبان فارسی به گریتینگ، درپوش می گویند و به این نام نیز معروف است.

گریتینگ کاربردی ترین پوشش مورد استفاده در بسیاری از محیط های صنعتی است. در روش تولید توری جوش CO2 گریتینگ ها بر اساس نوع و جنس به فلز گالوانیزه، فایبرگلاس، فولاد ضد زنگ و آلومینیوم طبقه بندی می شوند.

گریتینگ به عنوان یک توری فلزی و غیرفلزی که در صنایع مهمی مانند پتروشیمی، صنایع غذایی و شهرسازی کاربرد فراوانی دارد، از اجزای مختلفی مانند تسمه و میلگرد تشکیل شده است. هر یک از قطعات آن، همراه با فرآیندهای تولید و سایر کاربردهای مختلف، دارای مکانهای متفاوتی هستند.

روش های تولید گریتینگ

گریتینگ به دو روش سنتی (تولید گریتینگ با جوش CO2) و جدید ( به روش الکترو فورج) تولید می شود. هر کدام از این روش ها را به طور مفصل و به صورت جداگانه توضیح می دهیم.

ساخت گریتینگ به کمک جوش CO2

سازنده این محصول باید با تجربه و ماهر باشد و تمامی مراحل تولید این محصول را از برش تسمه گریتینگ و میلگرد گرفته تا پانچ تسمه گریتینگ و جمع آوری آن به طور دقیق انجام دهد. در نهایت جوشکاری این کار با جوش co2 و تجهیزات انجام می شود.

به این ترتیب که به دلیل استفاده از گاز مخلوط در صنایع آهن و فولاد، سوزاندن گریتینگ بسیار تمیز و عالی است، گل و لای، پاشش جوش وجود ندارد. با جوش CO2، در روش تولید گریتینگ، شبکه ها بر حسب نوع و جنس در گروه های فلزی، فلزی گالوانیزه، فایبرگلاس، فولاد ضد زنگ و آلومینیوم قرار می گیرند. گریتینگ های تولید شده به روش CO2 با نیروی انسانی در اندازه و شکل دلخواه مشتری تولید می شوند.

ساخت گریتینگ به روش الکترو فورج

گریتینگ های الکتروفورج نیز در مدل های متعدد تولید و عرضه می شوند. که در ایران فقط به صورت تسمه در سمت گرم تولید می شوند که یکی از محدودیت های تولید گریتینگ به روش الکتروفورج است.

در این روش گریتینگ به صورت پانل های 6 متری با عرض 1 متر ساخته شده و سپس به ابعاد دلخواه برش داده می شود. پس از برش، قاب توسط جوش CO2 به توری جوش داده می شود. فرآیند جوشکاری الکتروفورج شامل سه مرحله است که در این جا به بررسی آن ها می پردازیم:

مرحله اول، قبل از جوشکاری

برای قرار دادن اتصال، برای مثال در چهار طرف نوار نقاله یا تسمه، از نیروی اول استفاده می شود و در عین حال لازم است اولین برق برای گرم کردن قطعات ایجاد شود.

مرحله دوم، جوشکاری

توان الکتریکی و نیروی الکتروفورج در مرحله قدرت با پالس های مشخص وارد می شود.

مرحله سوم، پس از جوشکاری

جریان الکتریکی با نگه داشتن توان پالس در یک شیب خاص کاهش می یابد که دلیل کنترل سخت شدن جوش و جلوگیری از ایجاد ترک در شبکه جوش است.

در این روش تولید از جریان الکتریکی استفاده می شود. در این روش شبکههایی توسط دستگاه و تجهیزات شما با جریان الکتریکی ایجاد میشود به طوری که ساختار شبکه در کنار محصول دیگری قرار میگیرد و توسط جریان الکتریکی ذوب میشوند و به آنها شوک وارد میشود، ذوب می شوند و شبکه گریتینگ تولید می کنند.

مزایای روش الکتروفورج در مقابل روش جوش CO2

یکی از مزایای روش گریتینگ الکتروفورج که آن را نسبت به دیگر روش ها همچون روش جوشکاری با گاز دی اکسید کربن، برتری می دهد و باعث محبوبیت بیشتر آن می شود، عدم نیاز به ایجاد شکاف در تسمه بلبرینگ برای قرار دادن کانکتورها است.

در روش دستی از تسمه ای با ضخامت یا عرض بیشتر برای کاهش و جبران بار وارده بر تسمه استفاده می شود که باعث افزایش وزن گریتینگ و در نهایت سازه می شود.

از مزایای این محصول می توان به وزن سبک تر نسبت به فرآیندهای اتصال معمولی (جوشکاری)، افزایش ظرفیت باربری بیش از 30 درصد و عدم ایجاد خوردگی و ترک خوردگی اشاره کرد.

مزیت مهم دیگر روش ساخت قالب برقی این است که نسبت به روش دستی تمام کارها با نیروی انسانی انجام می شود و احتمال خطا بسیار زیاد است که باعث مشکلات کیفی می شود.

سخن آخر

در نهایت می توان گفت که هیچ محدودیتی برای فرآیند گریتینگ وجود ندارد، به طوری که مشتریان می توانند محصول را در هر اندازه، شکل و نوع دلخواه خود سفارش دهند.

در این مقاله با روش های تولید و ساخت گریتینگ به روش دستی و الکترو فورج آشنا شدیم. این روش ها در واقع، روش های مونتاژ قطعات هستند. امیدواریم این مقاله برای شما مفید باشد.